Perché questo forno è stato una sfida

- Platino e palladio hanno la tendenza a non rilasciare gas (come ossigeno e idrogeno) presenti sulla graniglia/polvere/sfridi durante il processo di fusione ma a trattenerlo all’interno creando dei macro-vuoti all’interno del lingotto prodotto dalla fusione, risultando quindi in prodotti con notevoli imperfezioni.

- L’azione dell’ossigeno unito alle alte temperature provoca l’ossidazione delle lingottiere ospitanti il materiale metallico. Pertanto, i consumabili si rovinano più e più velocemente.

- Fondere questi metalli, in passato, significava riscaldarli con il cannello ossidrico e poi martellare o magliare il prodotto finito per ottenere un pezzo unico compatto. Ciò non consente di raggiungere un elevato livello di qualità del lingotto.

- Non è da trascurare nemmeno la difficile ripetibilità dei risultati del processo manuale, dato che l’esito di questo processo, come nel passato, è strettamente legato alla sensibilità e all’esperienza dell’operatore.

Com’è strutturato e come funziona

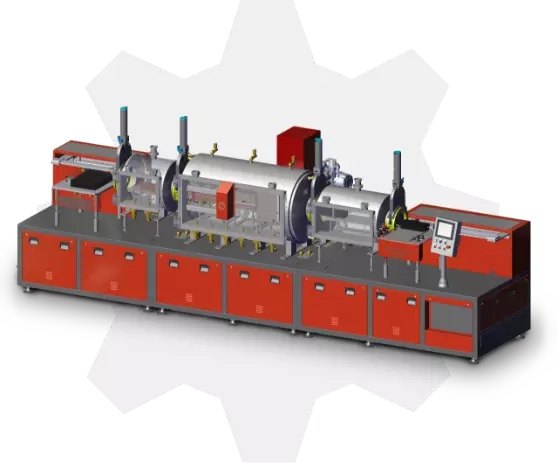

Il forno è così composto:

-

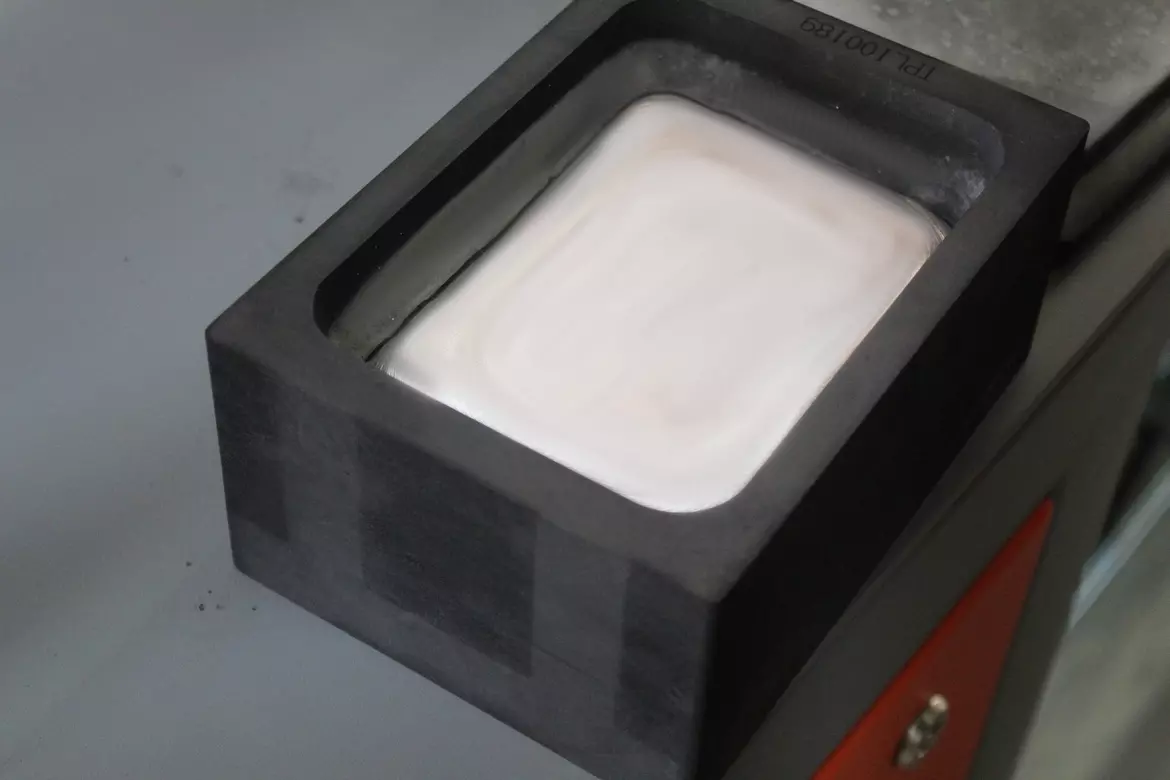

Piano di carico: in quest’area vengono posizionate manualmente le lingottiere da parte dell’operatore. Le lingottiere vengono poi spinte in maniera automatica all’interno del forno a tunnel

-

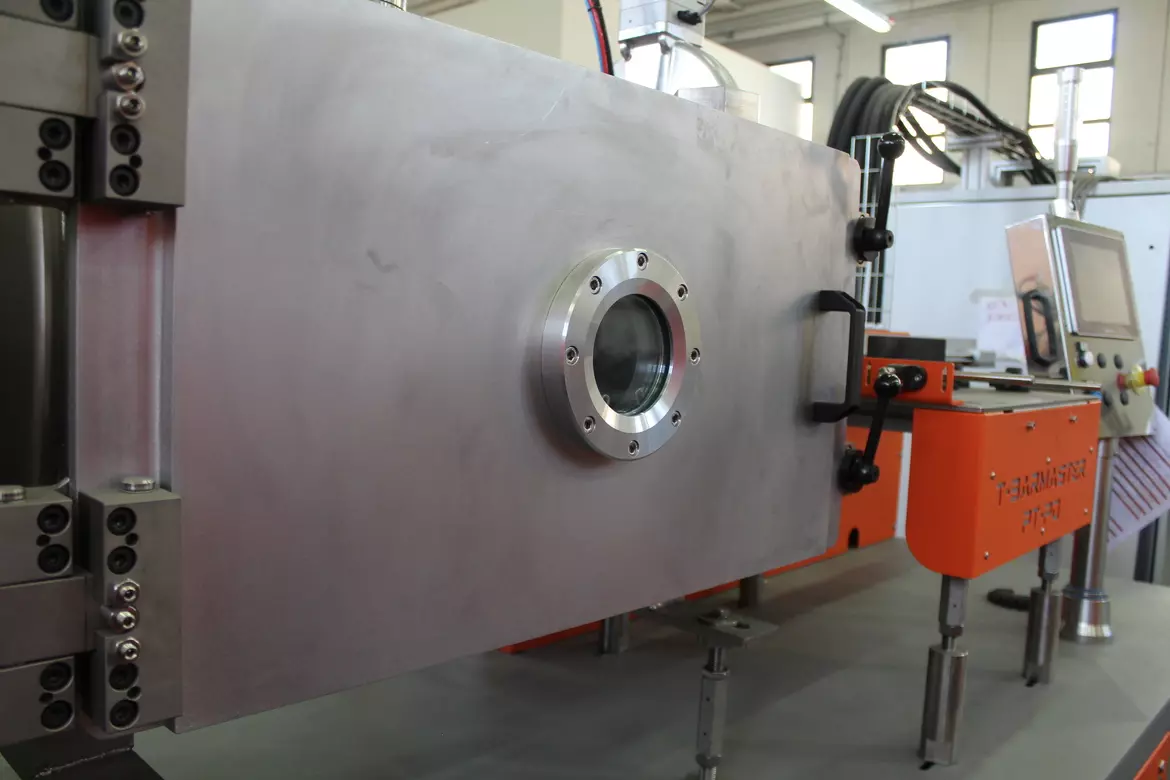

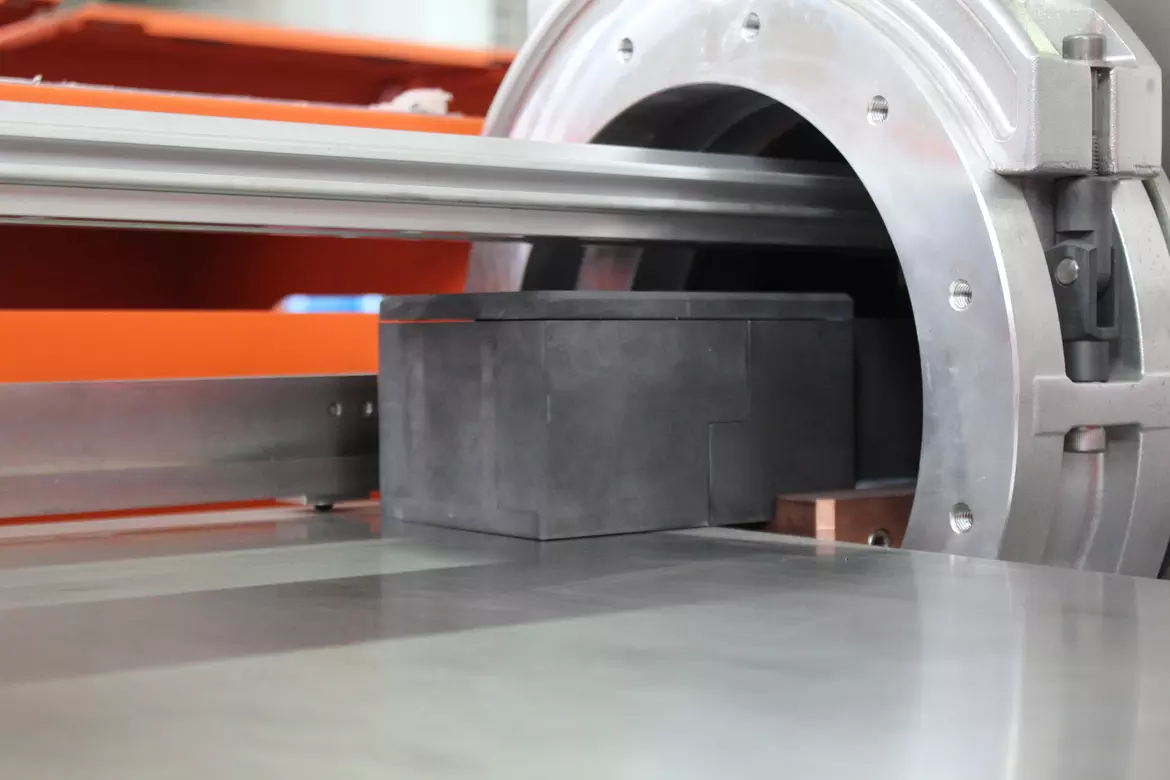

Camera di equilibrio (ingresso): le lingottiere precedentemente caricate manualmente vengono spinte all’interno della prima camera sottovuoto. La camera è in grado di variare la propria pressione da quella ambiente (quando riceve il materiale dall’esterno) a quella di vuoto spinto (quando deve far avanzare il metallo nell’area di fusione)

-

Camera di processo: Camera sottovuoto dove avvengono in sequenza fusione - solidificazione e raffreddamento del metallo.

-

Camera di equilibrio (uscita): opera alla stessa maniera della camera di equilibrio in ingresso, inoltre contribuisce all’ulteriore raffreddamento del metallo

-

Piano di uscita: in quest’area l’operatore può recuperare le lingottiere con il lingotto fuso all’interno. Il piano prevede un buffer di 5 lingottiere prima di dover intervenire manualmente per la rimozione delle stesse

Le movimentazioni tra le varie aree avvengono tramite opportuni azionamenti elettrici e pneumatici.

Vantaggi di una soluzione automatizzata per la fusione di Platino e Palladio

Produzione di lingotti in platino e palladio in maniera automatizzata

Mediante il vuoto spinto realizzato nella campana sottovuoto, il metallo è fuso e solidificato in un’area isolata atmosfericamente rispetto all’esterno

La completa automatizzazione del processo consente la produzione di lingotti impiegando un numero minimo di addetti, che, grazie ai sistemi previsti, operano nelle migliori condizioni di sicurezza

Elevata qualità dei lingotti prodotti e perfetta ripetibilità del prodotto, assicurate proprio dalla meccanizzazione industriale

L'uso di mezzi facilmente reperibili in commercio e l'impiego di materiali comuni, rendono il dispositivo economicamente concorrenziale

CONTATTACI

RICHIEDI INFORMAZIONI

TERA AUTOMATION S.R.L.

Via Romena, 7/9 - Loc. Porrena

52014 Poppi (AR) - Italy

Tel.: +39 0575.536.625

Fax: +39 0575.539.851

Email: tera@tera-automation.com

TERA NEL MONDO

U.S.A.: New YorkINDIA: Mumbai

TURCHIA: Istanbul

THAILANDIA: Bangkok

SPAGNA: Barcellona