T-Sintermint Line: la nuova frontiera della produzione minting

Nel prestigioso contesto della 49esima Conferenza Annuale IPMI, abbiamo avuto il piacere di presentare una tecnologia di automazione che abbiamo definito con convinzione una “tecnologia dirompente”: la linea T-Sintermint Line.

Frutto di una collaborazione con ABC Bullion e l’azienda italiana Coinatec, questo nuovo processo promette di trasformare radicalmente la produzione nel settore del minting, grazie a un approccio completamente innovativo basato sulla sinterizzazione delle polveri metalliche.

L’evoluzione storica della tecnologia nel minting

La produzione di monete ha attraversato importanti tappe evolutive nel corso della storia.

Ecco alcune delle più significative:

- Nel 1790, l’introduzione dei laminatoi industriali ha permesso di ottenere lamine metalliche uniformi.

- Nel 1850 sono comparse le prime presse meccaniche automatiche.

- Nei primi del ‘900 si è diffuso l’uso dei forni di ricottura.

- Dagli anni ‘50 in poi si sono affermate le presse idrauliche ad alta tonnellata, capaci di lavorare con maggior precisione e velocità.

Eppure, malgrado secoli di innovazione, il minting non aveva mai conosciuto una rivoluzione davvero automatizzata. Ogni fase restava isolata, gestita da macchinari indipendenti e dall’intervento umano... fino ad oggi.

I limiti del processo tradizionale

Il processo di minting classico rimane altamente segmentato e manuale. Si parte da una lamina metallica ottenuta tramite fusione e laminazione, per poi passare attraverso il taglio, la ricottura, la formatura dei tondelli, la rimbordatura e infine la coniazione, per un totale di 11 processi e 10 macchine impiegate.

Oltre alla complessità, questo metodo richiede una continua presenza dell’operatore e genera una notevole quantità di scarti (fino al 67% del metallo lavorato).

T-Sintermint: un nuovo paradigma produttivo

Con la tecnologia T-Sintermint, le lamine vengono completamente superate. Il metallo fuso viene atomizzato in polvere, che diventa la materia prima per un processo sinterizzato ad altissima precisione.

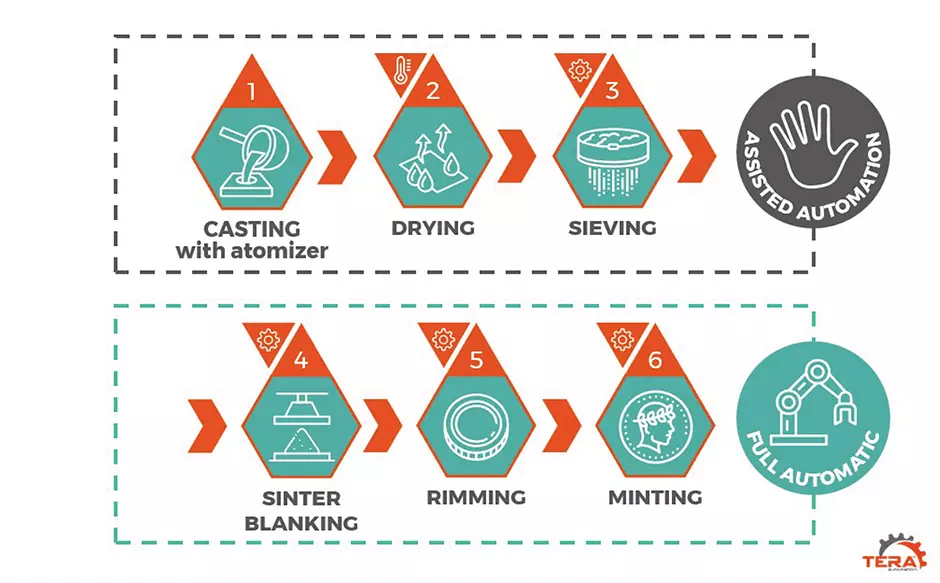

Le fasi principali del processo

- Atomizzazione del metallo tramite getti d’acqua ad alta pressione

- Essiccazione della polvere metallica

- Setacciatura per selezionare la granulometria ottimale

- Sinterizzazione meccanica e termica completamente automatizzata

- Rimbordatura opzionale per le monete

- Coniazione finale automatica e in linea.

Automazione totale con controllo millimetrico del processo

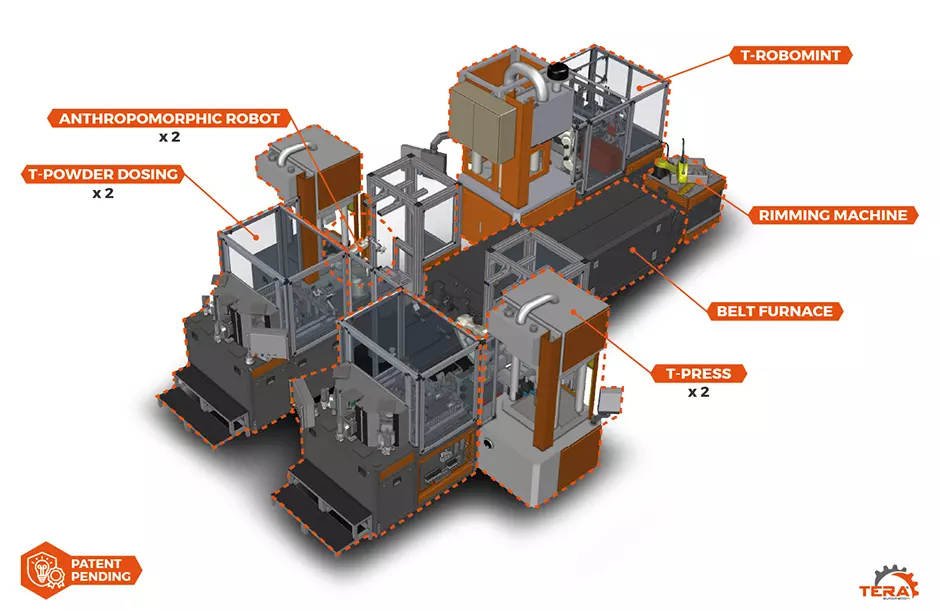

Il cuore dell’impianto T-Sintermint Line è un sistema robotizzato e ad alta precisione.

Ecco come funziona:

- Dosi millimetriche di polvere vengono pesate con sistemi di pesatura ad alta precisione e quindi caricate negli appositi contenitori

- Un primo robot antropomorfo movimenta i contenitori verso le presse

- Le presse compattano la polvere creando dei blank

- I blank vengono sinterizzati nel forno a nastro dedicato

- Un secondo robot antropomorfo preleva i blank sinterizzati e li posiziona nella rimmatrice

- Un terzo robot manipola i blank per la coniazione in una pressa, verifica il peso finale e avvia la pallettizzazione.

Tutti questi passaggi avvengono senza l’intervento umano.

Quali sono i vantaggi in termini di produzione?

- Produzione continua e ad alta efficienza: dai 6 agli 8 pezzi al minuto, con una capacità annuale di circa 2 milioni di monete

- Tecnologia operativa 24 ore su 24, 7 giorni su 7, anche in completa assenza di personale

- Solo 6 fasi produttive, contro le 11 del metodo classico

- Tempo di produzione ridotto a meno di 10 minuti per moneta

- Scarti ridotti al 15–20%, contro il 67% tradizionale

- Risparmio di materiale: servono solo 115–120 kg per ottenere 100 kg di monete

- Qualità superiore è possibile ottenere livelli di finitura high proof grazie alla maggiore impressionabilità della polvere sinterizzata

- Dimensione contenuta: appena 48 m² per un sistema completo e autonomo

Conclusioni

Con la T-Sintermint Line, è stato completamente rivoluzionato il processo produttivo del minting, intervenendo su ogni sua componente: dalla tecnologia impiegata all’investimento in capitale fisso.

Questo cambiamento rappresenta un autentico caso di Business Process Reengineering (BPR) applicato all’industria del minting.

La T-Sintermint Line segna l’inizio di una nuova era per il conio: un sistema compatto, automatizzato, efficiente e sostenibile, in grado di garantire una lavorazione di altissima qualità.

Grazie a questo approccio innovativo, si riducono gli sprechi, si migliora sensibilmente la qualità del prodotto finito e si introduce un nuovo standard d’eccellenza nella produzione di monete.