Confezionamento lingotti in metallo prezioso: le opportunità di una soluzione automatizzata

Il confezionamento dei lingotti è l’ultima fase di produzione. Noi di Tera mettiamo a disposizione varie soluzioni, con un diverso grado di automazione industriale, per offrire la risposta più consona alle diverse necessità industriali.

Si va dal macchinario per il confezionamento Stand Alone, non collegato ad altri, alla tecnologia completamente automatizzata in cui la postazione del packaging diventa l’ultimo anello di una catena di processi completamente automatici che non richiedono l’intervento dell’operatore.

Vediamo più nello specifico le differenze e le opportunità di queste soluzioni ad altissima sofisticazione tecnologica, eppure intuitive da utilizzare e totalmente flessibili.

Le tecnologie Tera per il packaging dei lingotti

Il primo aspetto da sottolineare è proprio la flessibilità. Tutti i nostri macchinari per il confezionamento sono modulari e integrabili con gli altri della linea di produzione, poiché progettati per dare la possibilità di evolvere nel tempo e raggiungere livelli di automazione sempre maggiori.

- La modalità Stand Alone è il primo livello. Il macchinario, non essendo collegato a una linea automatizzata, richiede la presenza fissa dell’operatore, che dovrà inserire il lingotto da confezionare e ritirarlo a operazione completata.

- Con la produzione semiautomatica, il livello di automazione sale e alcuni dei compiti precedentemente assegnati all’operatore vengono svolti direttamente dal macchinario con il supporto di specifici robot SCARA.

- Con la tecnologia automatizzata al 100%, infine, la macchina entra a far parte di una linea produttiva completa. È la soluzione ideale per ottenere la massima precisione dei risultati e una totale ottimizzazione dei tempi, senza contare le nuove opportunità per i lavoratori, non più costretti a presidiare fisicamente la postazione.

Prima di analizzare più nel dettaglio i vantaggi della linea completamente automatizzata, vediamo quali sono le diverse possibilità di confezionamento per i lingotti.

T-Blister™ per lingotti in blister

La T-Blister™ confeziona lingotti da 1 a 100 grammi e monete di tutte le misure. È una macchina saldatrice semiautomatica veloce e precisa, che inserisce il lingotto nel blister vuoto – con allegato certificato ove richiesto –, chiude la confezione attraverso saldatura e la estrae pronta per la commercializzazione.

Può essere integrata nella T-Line™, con un robot che inserisce il blister e rimuove il lingotto confezionato, oppure operare da sola. Tra i vantaggi, l’estrema semplicità di utilizzo, i bassi consumi energetici e la possibilità di passare con la massima semplicità da un formato di packaging all’altro.

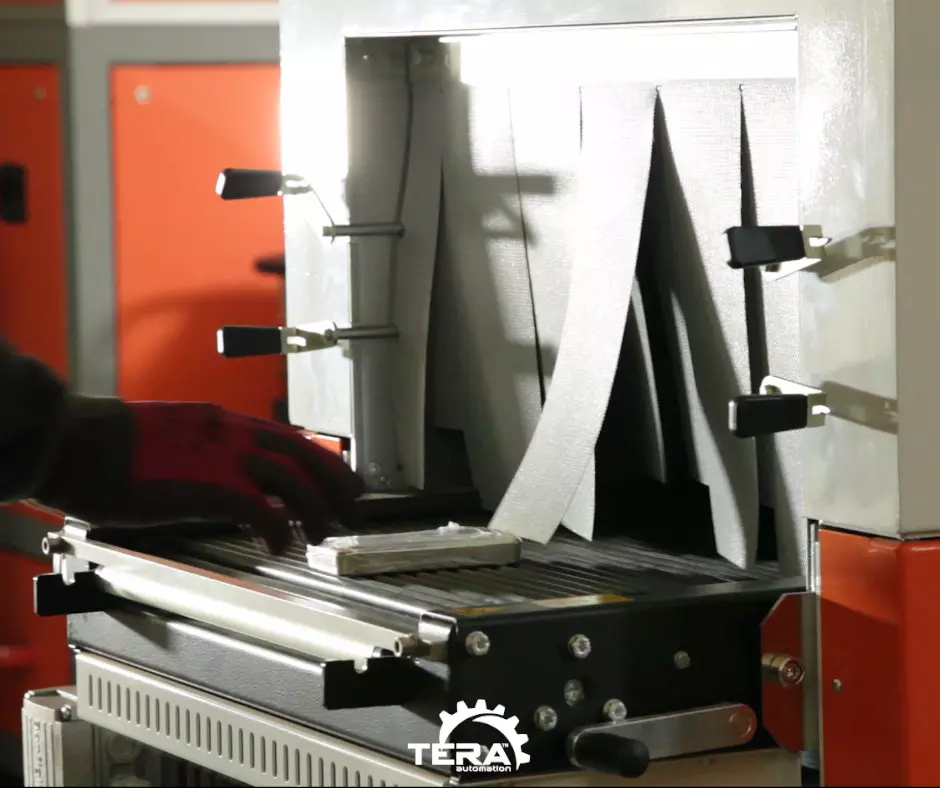

T-Pack™ con pellicola termoretraibile

La T-Pack™ è la prima macchina al mondo per l’impacchettamento dei lingotti con pellicola termoretraibile. Come la T-Blister™ e tutti i macchinari Tera Automation, è integrabile a qualunque linea di produzione e offre soluzioni personalizzate.

È composta da un tunnel con conveyor belt, in cui i lingotti sono trasportati tra due strati di pellicola trasparente e quindi impacchettati e sigillati. Nel secondo tunnel, quello dedicato alla termoretrazione, la pellicola va in aderenza perfetta. Il lingotto è ora pronto per essere recuperato dall’operatore o dal robot SCARA, in base al livello di automazione industriale raggiunto.

La T-Line™, la linea completamente automatizzata per la produzione in continuo di lingotti

Le soluzioni per il packaging Tera Automation garantiscono altissimi standard qualitativi e performance totalmente ottimizzate. Tuttavia, è quando questi macchinari si uniscono e lavorano in sinergia che abbiamo il vero vantaggio competitivo.

Come funziona la T-Line™?

La T-Line™ è una linea produttiva completa, dalla graniglia al packaging. Come abbiamo visto nel nostro approfondimento sui vantaggi di una linea completamente automatizzata per la produzione di lingotti, la granulatrice automatizzata T-Grains™ è il primo macchinario che la compone.

È composta da un forno a ribaltamento per la fusione del metallo, una filiera riscaldata in grafite isostatica per mantenere il metallo alla temperatura di fusione e una vasca di granulazione con acqua fredda.

La graniglia prodotta, una volta passata attraverso le doppie valvole Pinch™, viene prelevata dal nastro a tazze T-Lift™ e convogliata all’essiccagrane T-Dryray™ per l’asciugatura. Dopo essere stata selezionata dal vibrovaglio T-Screening™, passa alla postazione di dosatura, dove la T-Dosing™ - dotata di robot antropomorfo – riempie le lingottiere posizionate sulla Conveyor Chain.

Le lingottiere raggiungono il forno a tunnel a induzione T-Barmaster™, che trasforma la graniglia in lingotti perfetti in atmosfera protetta senza ossigeno, fumi nocivi o campi elettromagnetici.

Lo spintore meccanico spinge la lingottiera fuori dal forno, il robot SCARA estrae il lingotto e, dopo la valutazione attraverso il sistema di visione,viene passato alla postazione di T-Finishing™ e di T-Numbering™ per lo stampaggio e la serializzazione.

Il lingotto è pronto per essere confezionato in blister con la T-Blister™ o con pellicola termoretraibile con la T-Pack™ a seconda delle specifiche necessità. Il nastro trasportatore trasferisce il lingotto all’uscita della macchina, dove può essere prelevato dall’operatore.

Automazione industriale al servizio dell’industria dei metalli preziosi

L’automazione industriale ha un ruolo determinante per il settore dei metalli preziosi perché garantisce

- La massima sicurezza dell’ambiente lavorativo. Sono le macchine a svolgere i compiti più pericolosi, usuranti e alienanti, mentre i lavoratori possono dedicarsi ad attività di supervisione e programmazione e dare un concreto apporto di valore

- La qualità ai massimi standard. I macchinari non conoscono cali di qualità e grazie all’analisi dei dati hanno un monitoraggio in tempo reale che permette un totale controllo dei processi e un azzeramento del margine d’errore

- L’ottimizzazione di tempi e di costi. Le macchine non lavorano su turni, ma h24 e, a parità di tempo lavorato, la loro produttività è comunque più alta e di maggior qualità. I consumi sono inferiori e – cosa essenziale se si lavorano i metalli preziosi – non ci sono sprechi.